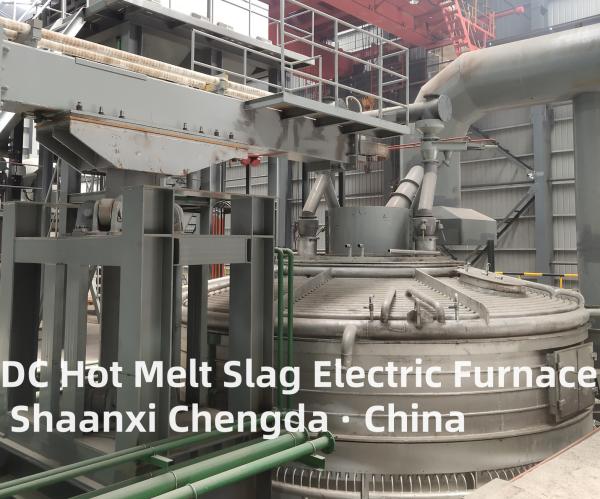

Минеральная вата, каменная вата Электрическая печь - Электрическая печь постоянного тока для расплавления шлака

Применение оборудования:

Данное оборудование используется для плавления базальта, шлака, доломита и вспомогательных материалов для производства каменной ваты, после нагрева однородной изоляции, контроля температуры и потока шлака, транспортируемого в центрифугу, непрерывного производства изделий из каменной ваты.

Описание технологического процесса:

Базальтовая руда и вспомогательные материалы являются основным сырьем для электрической печи для каменной ваты. После сушки в системе сушки подготовленное сырье загружается в высокий бункер электрической печи через систему подачи для хранения. После измерения и взвешивания сырья через систему распределения сырье опускается в печь по питающей трубе в печи, а тонкие материалы непрерывно нагреваются электрической энергией для дуговой плавки под слоем шлака. После плавления до соответствия температурным требованиям тонкие материалы выпускаются через шлаковый выпуск и поступают в центрифугу для изготовления изделий из каменной ваты.

Конструктивные особенности:

По сравнению с печами переменного тока печи постоянного тока имеют следующие преимущества:

1. Экономия электродов; (Энергосбережение, расход электродов составляет от 40% до 60% от печи переменного тока)

2. Экономия энергии; (Потребление электроэнергии на тонну ваты на 10%-15% ниже, чем у печи переменного тока)

3. Температура зоны реакции расплава высокая, глазок печи легко открывается, а железо вытекает плавно.

4. Обладает низким эффектом мерцания и шума, что очень полезно для электросети и оператора, а эффект мерцания составляет всего от 50% до 70% от электрической печи переменного тока, а шум во время работы под слоем шлака на 20 дБ ниже, чем у электрической печи переменного тока.

Электрическая печь постоянного тока для расплавления шлака для производства минеральной ваты/каменной ваты - это передовое плавильное оборудование, объединяющее технологию дугового нагрева постоянного тока, использование расплавленного шлака и производство с низким содержанием углерода для индустрии теплоизоляционных материалов. Она специально разработана для плавления минерального сырья (базальта, диабаза, доломита) и промышленных твердых отходов (металлургического шлака, отходов обогащения) в высококачественный расплавленный шлак при сверхвысоких температурах (1550-1750℃), обеспечивая стабильный расплавленный материал с низкой вязкостью для формирования волокна минеральной ваты/каменной ваты. По сравнению с традиционными дуговыми печами переменного тока, эта печь постоянного тока отличается более высокой энергоэффективностью, лучшим качеством расплавленного шлака и более высокими экологическими показателями, что делает ее идеальным основным оборудованием для производителей минеральной ваты/каменной ваты, стремящихся к высококачественному, крупномасштабному и экологичному производству.

Эта печь представляет собой профессиональное электрическое плавильное устройство постоянного тока, оптимизированное для производства минеральной ваты/каменной ваты, интегрирующее использование ресурсов расплавленного шлака. Она использует систему питания постоянного тока однонаправленного действия, генерируя стабильные высокотемпературные дуги между одним катодом (графитовым электродом) и анодом (дном печи или расплавленным шлаком). Используя прямой тепловой эффект дуг и электромагнитное перемешивание расплавленного шлака, твердое сырье эффективно плавится в однородный расплавленный шлак с низким содержанием примесей. Затем расплавленный материал отправляется в центробежные прядильни или оборудование для волокнообразования для производства изделий из минеральной ваты/каменной ваты с превосходными теплоизоляционными, огнестойкими и звукопоглощающими свойствами.

- Сверхвысокотемпературное плавление: Дуговой нагрев постоянного тока обеспечивает быстрый рост температуры (до 1750℃), обеспечивая полное плавление минерального сырья и промышленных твердых отходов, разложение примесей и улучшение чистоты расплавленного шлака (содержание примесей ≤0,5%).

- Гомогенизация расплавленного шлака: Сильный эффект электромагнитного перемешивания постоянного тока делает температуру и химический состав расплавленного шлака более однородными (разница температур ≤±10℃), оптимизируя вязкость (1,0-2,5 Па·с) для стабильного формирования волокна и снижения скорости обрыва волокна.

- Энергосбережение и сокращение выбросов: Технология нагрева постоянным током имеет тепловой КПД ≥82% (на 10-15% выше, чем у печей переменного тока), снижая потребление электроэнергии на 20-30% на тонну расплавленного шлака; оснащена системами рекуперации тепла отходящих газов и очистки дымовых газов, достигая почти нулевых выбросов загрязняющих веществ.

- Использование ресурсов расплавленного шлака: Непосредственно использует расплавленный шлак из металлургических процессов (например, сталеплавления, цветной металлургии) в качестве сырья, экономя энергию предварительного нагрева и реализуя «отходы в сокровища» в экономике замкнутого цикла.

- Непрерывная и стабильная работа: Корпус печи большой емкости (5-40 т) и автоматическая система подачи/выгрузки поддерживают круглосуточное непрерывное производство, соответствующее производственным линиям минеральной ваты/каменной ваты с годовой производительностью 10 000-100 000 тонн.

- Стадия подачи: Сырье (базальт, расплавленный шлак, отходы обогащения) измельчается и просеивается до 5-30 мм, затем транспортируется в печь через герметичную систему подачи.

- Стадия зажигания дуги и нагрева: Источник питания постоянного тока выдает низкое напряжение, высокий ток; дуги генерируются между графитовым электродом (катодом) и анодом дна печи, выделяя огромное количество тепла для плавления сырья.

- Стадия гомогенизации расплавленного шлака: Постоянный ток генерирует сильную электромагнитную силу, энергично перемешивая расплавленный шлак для обеспечения равномерной температуры и состава; система контроля температуры поддерживает расплавленный шлак при температуре 1600-1700℃.

- Стадия выгрузки и формирования волокна: Расплавленный шлак стабильно вытекает через переливной порт/выпускной порт, затем отправляется в центробежные прядильни для волокнообразования, образуя волокна минеральной ваты/каменной ваты.

- Стадия рекуперации тепла отходящих газов и очистки дымовых газов: Высокотемпературный дымовой газ охлаждается теплообменником (рекуперируя тепло отходящих газов), затем очищается пылеуловителем и устройством десульфурации перед выбросом.

- Более высокая энергоэффективность: Дуговой нагрев постоянным током не имеет потерь фазового сдвига, тепловой КПД на 10-15% выше, чем у печей переменного тока; потребление электроэнергии на тонну расплавленного шлака снижается на 20-30%, что значительно снижает производственные затраты.

- Превосходное качество расплавленного шлака: Электромагнитное перемешивание обеспечивает равномерную температуру и состав, низкое содержание примесей и стабильную вязкость, улучшая качество волокна минеральной ваты/каменной ваты (предел прочности при растяжении ≥0,03 МПа, теплопроводность ≤0,038 Вт/(м·К)).

- Сильная адаптируемость к сырью: Подходит для базальта, диабаза, металлургического расплавленного шлака, отходов обогащения и другого сырья; может регулировать параметры плавления в соответствии с составом сырья для обеспечения стабильности продукта.

- Защита окружающей среды и низкий уровень выбросов углерода: Коэффициент рекуперации тепла отходящих газов ≥60%, концентрация пыли в дымовых газах ≤10 мг/м³, концентрация SO₂ ≤35 мг/м³; отсутствие шумового загрязнения (≤85 дБ), соответствие строгим мировым экологическим стандартам.

- Стабильная и надежная работа: Дуга постоянного тока более стабильна, чем дуга переменного тока, с меньшим расходом электродов (1-2 кг/т расплавленного шлака); огнеупорная футеровка имеет длительный срок службы, и печь может работать непрерывно в течение 8000 часов в год.

- Модульная конструкция: Поддерживает параллельную работу нескольких печей, легко расширяет производственную мощность; стандартизированные компоненты снижают сложность обслуживания и инвентаризацию запасных частей.

- Производство минеральной ваты/каменной ваты: Основное плавильное оборудование для производителей высококачественных теплоизоляционных материалов, производящих изоляционные плиты, одеяла, трубы и другие продукты для строительства, нефтехимии и энергетики.

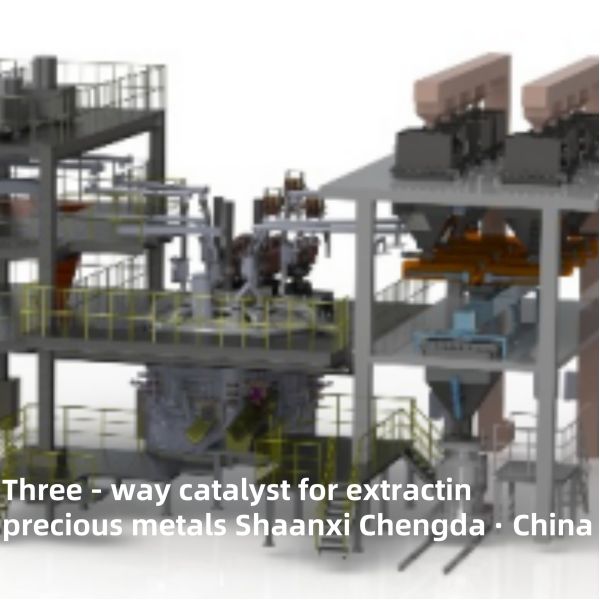

- Использование промышленных твердых отходов: Обработка металлургического шлака (шлака сталеплавления, шлака цветной металлургии), отходов обогащения и других промышленных твердых отходов, превращая их в высокоценное сырье для минеральной ваты/каменной ваты.

- Использование ресурсов расплавленного шлака: Вспомогательное оборудование для сталелитейных заводов, предприятий цветной металлургии и промышленных парков экономики замкнутого цикла, реализующее использование расплавленного шлака на месте.

- Высококачественное теплоизоляционное проектирование: Предоставление высокоэффективных материалов из минеральной ваты/каменной ваты для экологичных зданий, высокоскоростных железных дорог, кораблей и других областей, требующих строгой огнестойкости и теплоизоляции.

- Передовая технология постоянного тока: Ведущая технология дуговой плавки постоянного тока и электромагнитного перемешивания с независимыми правами интеллектуальной собственности, обеспечивающая технологическое лидерство в отрасли.

- Экономичная эксплуатация: Более низкое потребление энергии и расход электродов снижают производственные затраты на 15-25% по сравнению с традиционными печами, повышая конкурентоспособность предприятия.

- Международная сертификация и соответствие: Продукты прошли сертификацию CE, ISO 9001, ISO 14001 и другие международные сертификации, соответствующие техническим и экологическим стандартам в Европе, Северной Америке, Юго-Восточной Азии и на других рынках.

- Индивидуальные решения: Предоставляет индивидуальный дизайн в соответствии с характеристиками сырья пользователя, производственной мощностью и требованиями к продукту, включая конструкцию печи, конфигурацию питания и системы рекуперации тепла отходящих газов.

- Комплексное послепродажное обслуживание: Предлагает комплексные услуги, включая установку оборудования, ввод в эксплуатацию, обучение эксплуатации и техническую поддержку за рубежом; круглосуточное онлайн-обслуживание обеспечивает своевременное решение проблем.

Эта электрическая печь постоянного тока для расплавления шлака для производства минеральной ваты/каменной ваты является ключевым оборудованием для преобразования и модернизации индустрии теплоизоляционных материалов, помогая предприятиям достичь энергосбережения, сокращения выбросов и переработки ресурсов, одновременно улучшая качество продукции и конкурентоспособность на рынке. Для получения более подробных технических параметров, технологических решений или информации о расценках, пожалуйста, свяжитесь с нашей профессиональной командой продаж.

Основные параметры и производительность:

1 Вместимость печи ~ 50 т

2 Диаметр корпуса Φ5200 ~Φ5600

3 Высота корпуса 3500 мм

4 Диаметр катодного электрода Φ500 мм

5 Диаметр нижнего электрода Φ700

6 Максимальный ход электрода 1800 мм

7. Номинальная мощность трансформатора постоянного тока 4000 кВА

Показатели производительности:

1 Выход в час (готовой продукции) 5 ~ 6 тонн

2 Потребление электроэнергии на тонну ваты 300-350 кВтч/Т;

3. Расход электродов на тонну ваты: 1,5-2,5 кг/т

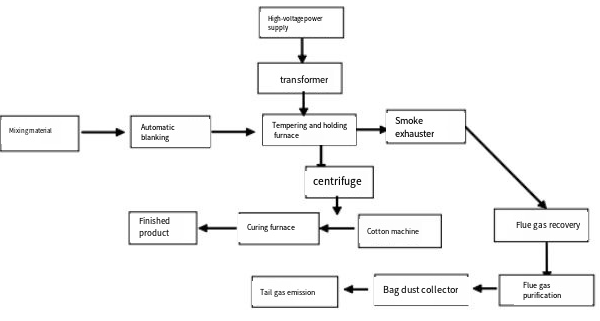

Технологическая схема ниже: